時間:2023-11-23 14:27來源:原創(chuàng) 作者:智泰咨詢 點擊:

次

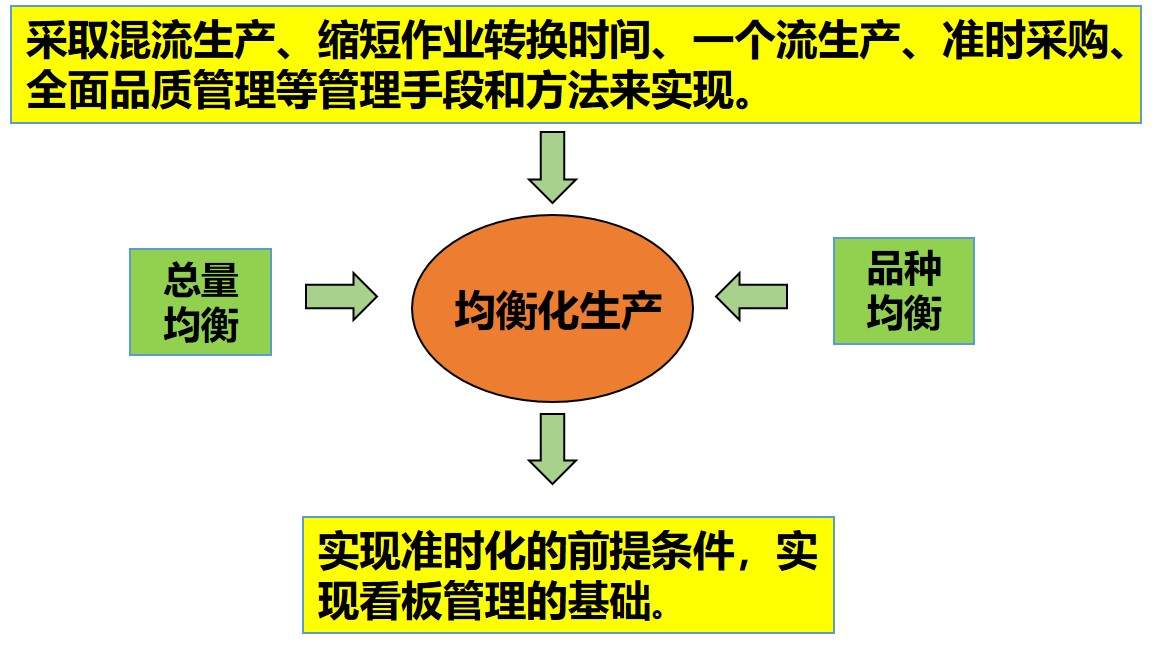

均衡化生產(chǎn)是實現(xiàn)精益生產(chǎn)即“適時����、適量、適物”生產(chǎn)的必要條件����,也是當(dāng)今制造型企業(yè)選擇的新型的生產(chǎn)運作模式,是適應(yīng)新的市場環(huán)境條件下的生產(chǎn)管理技術(shù)�����,應(yīng)對多品種�����,少批

什么叫均衡化生產(chǎn):

所謂均衡化生產(chǎn),是指企業(yè)采購�����、制造以及配送的整個過程都與市場需求相符合�。采用均衡化意味著最終供貨與需求相適應(yīng),同時從需求開始進行拉動�,總裝配線在向前工序領(lǐng)取零部件時應(yīng)均衡地使用各種零部件,生產(chǎn)各種產(chǎn)品�����。為此在制定生產(chǎn)計劃時就必須加以考慮�����,然后將其體現(xiàn)于產(chǎn)品生產(chǎn)順序計劃之中����。

均衡化生產(chǎn)是實現(xiàn)精益生產(chǎn)即“適時���、適量�、適物”生產(chǎn)的必要條件,也是當(dāng)今制造型企業(yè)選擇的新型的生產(chǎn)運作模式����,是適應(yīng)新的市場環(huán)境條件下的生產(chǎn)管理技術(shù),應(yīng)對多品種���,少批量的生產(chǎn)制造要求����。

均衡化生產(chǎn)概念:

浪費��、負載過重與不均衡概念

杜絕浪費是精益管理方式的核心�。在日語中浪費用“Muda”表示,在精益生產(chǎn)方式中��,“Muri”(負荷過重)和“Mura”(不均衡)也與Muda同等重要���。

浪費(Muda):未能創(chuàng)造價值����,不增值的活動

不均衡(Mura):可視為上述兩“M”的波動結(jié)果, 其來自不合理的生產(chǎn)日程����,或是由于內(nèi)部問題而導(dǎo)致的產(chǎn)量波動

負荷過重(Muri):員工或設(shè)備的負荷過重

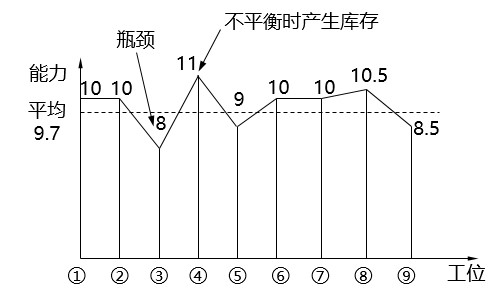

工廠中生產(chǎn)線工位生產(chǎn)能力不均衡示例:

工位③能力最低易造成生產(chǎn)瓶頸�����,工位④能力最大易產(chǎn)生庫存���,這種能力不均會引起浪費。因此���,要盡可能地減少這種不均衡的產(chǎn)生���,即消除不平均現(xiàn)象的均衡化。

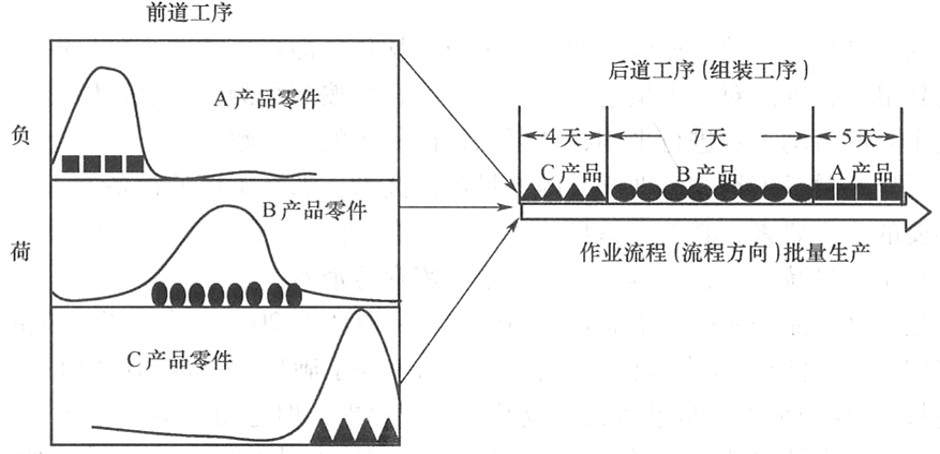

批量生產(chǎn)均衡化案例:

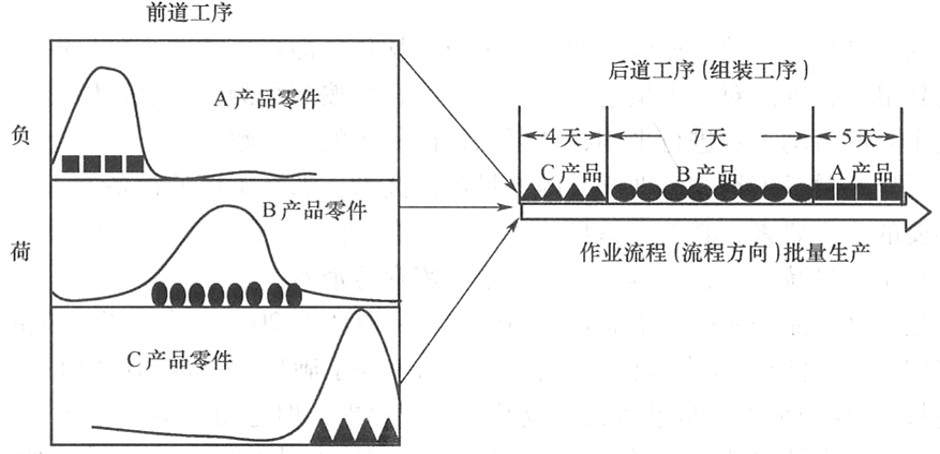

批量生產(chǎn)的不平衡

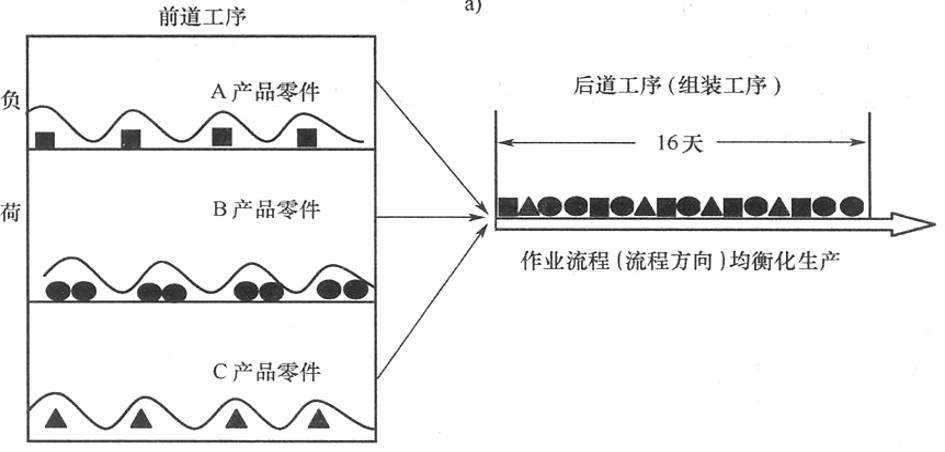

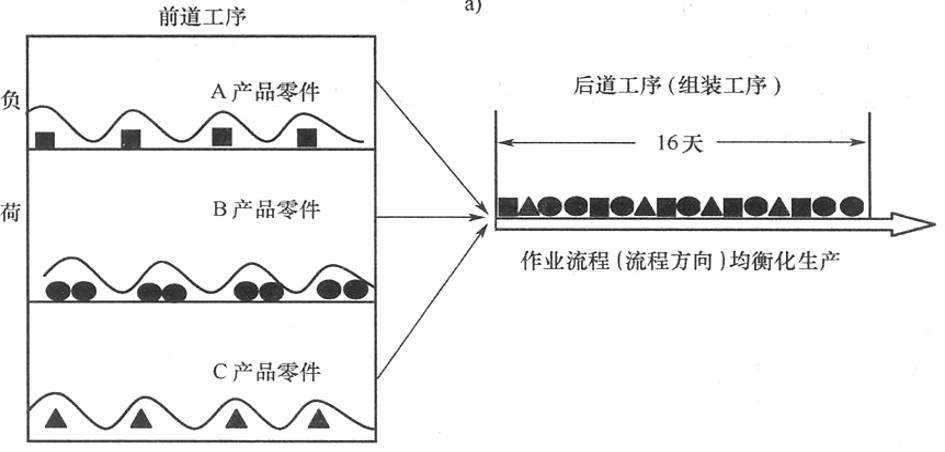

為避免浪費�����,后道工序不應(yīng)采用集中連續(xù)的順序裝備同一產(chǎn)品����,而應(yīng)采用在某一時間單位內(nèi)各品種出現(xiàn)的比率均等的順序進行裝配(采用混流生產(chǎn))�����,即均衡化生產(chǎn)。這樣前道工序的負荷就會減少��,每日平均生產(chǎn)成為可能��。如下圖:

混流生產(chǎn)的均衡化

均衡化生產(chǎn)概念:

均衡化生產(chǎn)也稱平準(zhǔn)化生產(chǎn)��,各種產(chǎn)品的生產(chǎn)節(jié)拍與對應(yīng)產(chǎn)品的平均銷售節(jié)拍一致����。

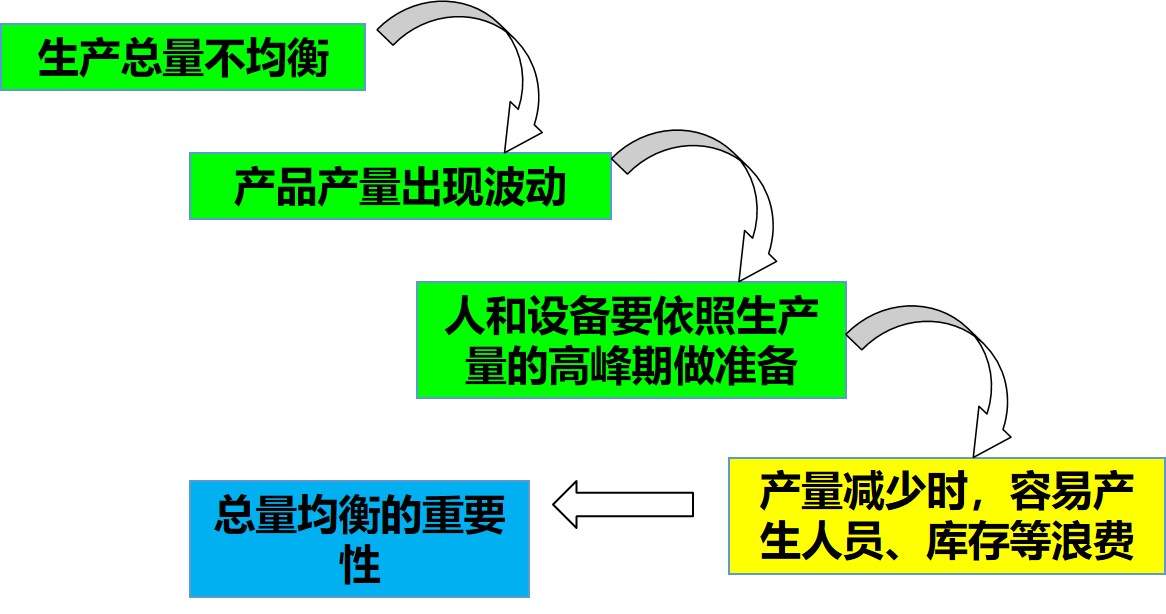

總量均衡:

定義:總量均衡就是將一個單位期間內(nèi)的總訂單量平均化,即將連續(xù)兩個單位期間的總生產(chǎn)量的波動控制到最小程度�。

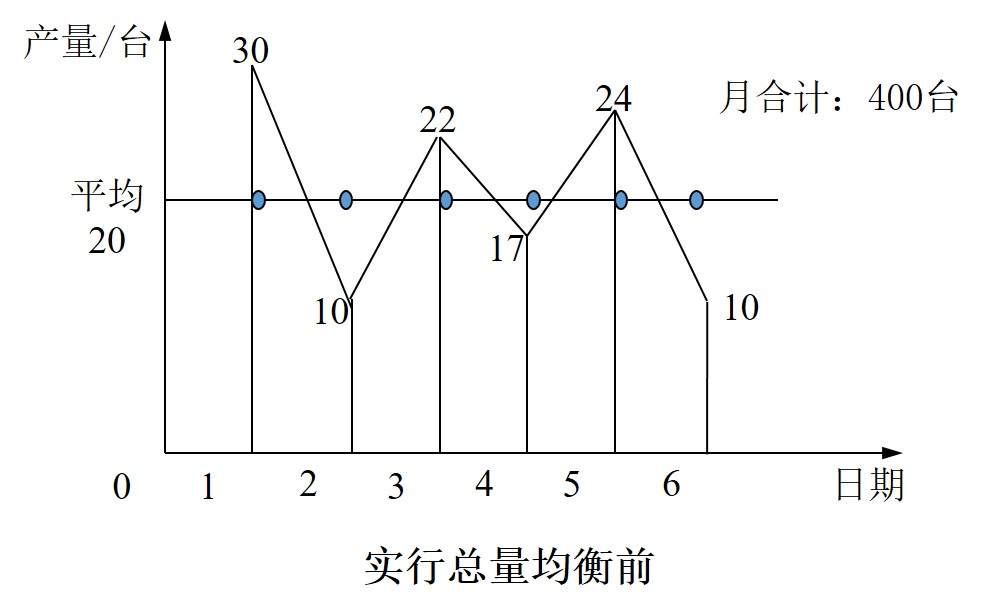

總量均衡案例分析:

某月某產(chǎn)品的實際需求量為400臺,一月生產(chǎn)20天�����,每日生產(chǎn)量的需求不同��,最高日30臺/日��,最低日10臺/日����,如圖所示。

如果采用總量均衡的辦法���,是日產(chǎn)量保持一致�,即每天生產(chǎn)20臺,則可以按這個產(chǎn)量準(zhǔn)備人員以及生產(chǎn)要素�����。這樣�����,總產(chǎn)量沒有減少�,人員以及生產(chǎn)要素卻可以減少1/3,成本也就隨之降低�����。

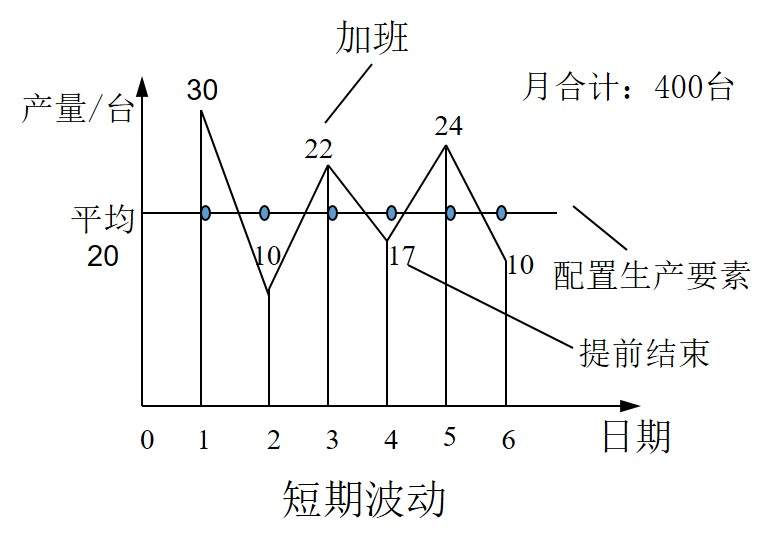

實施總量均衡后����,雖然每天按照相同的數(shù)量準(zhǔn)備人員及生產(chǎn)要素,但需求仍有可能產(chǎn)生波動�����,可分為短期波動和長期波動兩種情況�����。

1.短期波動:

對于短期內(nèi)需求有小幅度波動��,當(dāng)需求量增大時可以采取加班方式����,需求量減少時則提早結(jié)束生產(chǎn)。

仍以某月生產(chǎn)400臺產(chǎn)品為例��,如在當(dāng)天需求量稍大于20臺時�����,靠加班即可解決��;需求小于20臺時�,提前結(jié)束生產(chǎn)。

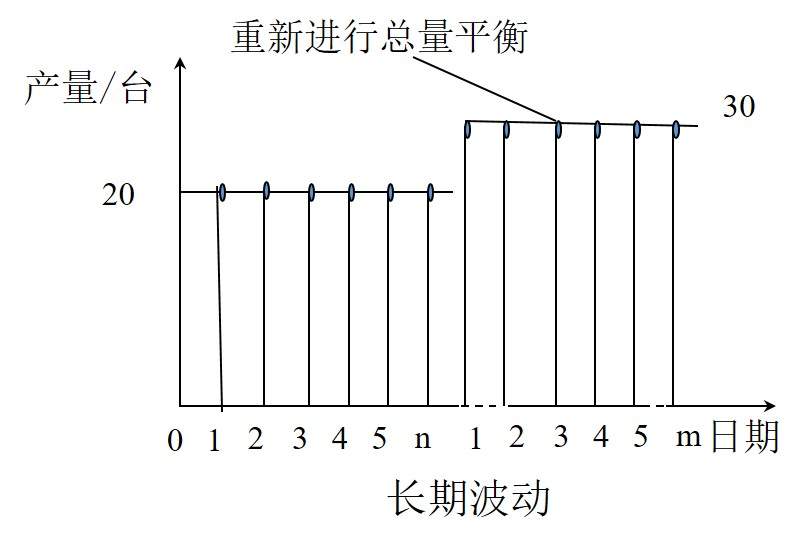

2.長期波動:

對于周期性的大幅波動�����,則需要重新進行總量均衡配置生產(chǎn)要素��,而進行產(chǎn)品總量均衡的周期由產(chǎn)品特點及工廠管理能力而定:產(chǎn)品需求量波動頻繁則調(diào)整也應(yīng)頻繁進行��,工廠管理能力強則可以在需要的時候及時調(diào)整;如果不強則只能允許浪費的存在或供不應(yīng)求��。

如果完全按照準(zhǔn)時化生產(chǎn)����,則會產(chǎn)生生產(chǎn)要素配置的浪費;如果不按準(zhǔn)時化生產(chǎn)�����,則會產(chǎn)生庫存浪費����。因而要權(quán)衡產(chǎn)能損失與庫存浪費的最佳平衡點。根據(jù)經(jīng)驗����,日產(chǎn)量允許存在著一定的變化幅度,但為保持人員和設(shè)備的穩(wěn)定性����,應(yīng)把振幅控制在20%之內(nèi)。

總之����,生產(chǎn)總量均衡可以防止兩種浪費:

1.工廠在不同時期不均衡造成的浪費;

2.不同工序之間不均衡產(chǎn)生的浪費.

品種均衡的作用:

案例:

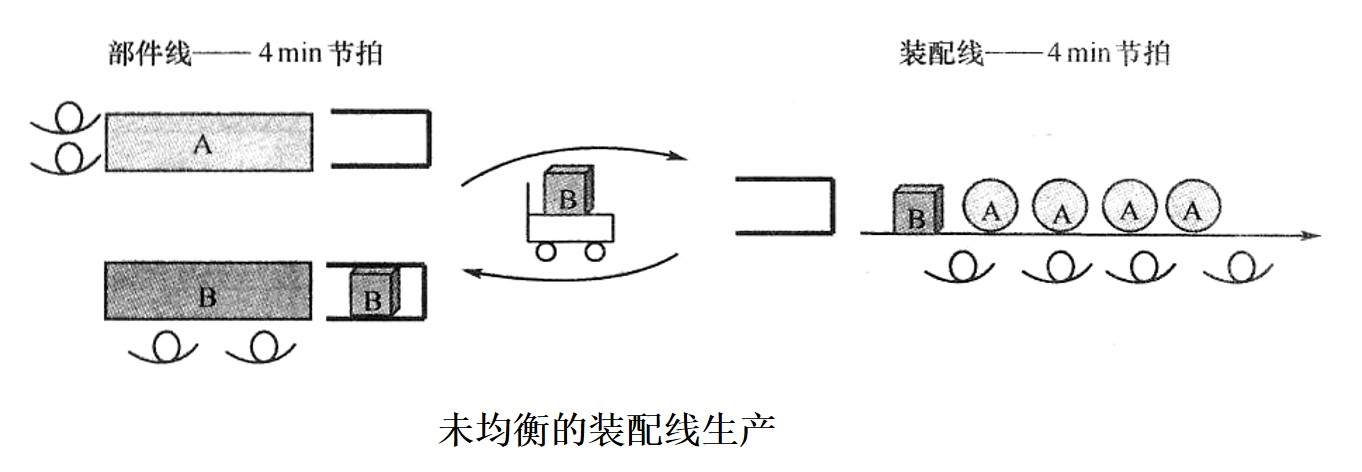

某汽車裝配線裝配A����、B兩種車型��,裝配順序是4個A型車和2個B型車循環(huán)�。裝配線和部件線的生產(chǎn)節(jié)拍都是4min,生產(chǎn)部件A和B的工序都需要兩名操作工���。由于車型的不同而需要不同的部件�����,即裝配A型車需要用到A部件�,裝配B型車需要用到B部件�,如下圖所示。

(1)如果按照準(zhǔn)時化的生產(chǎn)要求進行生產(chǎn)��,當(dāng)后工序裝配線裝配B型車時�����,需要使用B部件��,則生產(chǎn)A部件的生產(chǎn)線等待����,反之亦然�,這樣就造成了等待的浪費�����。

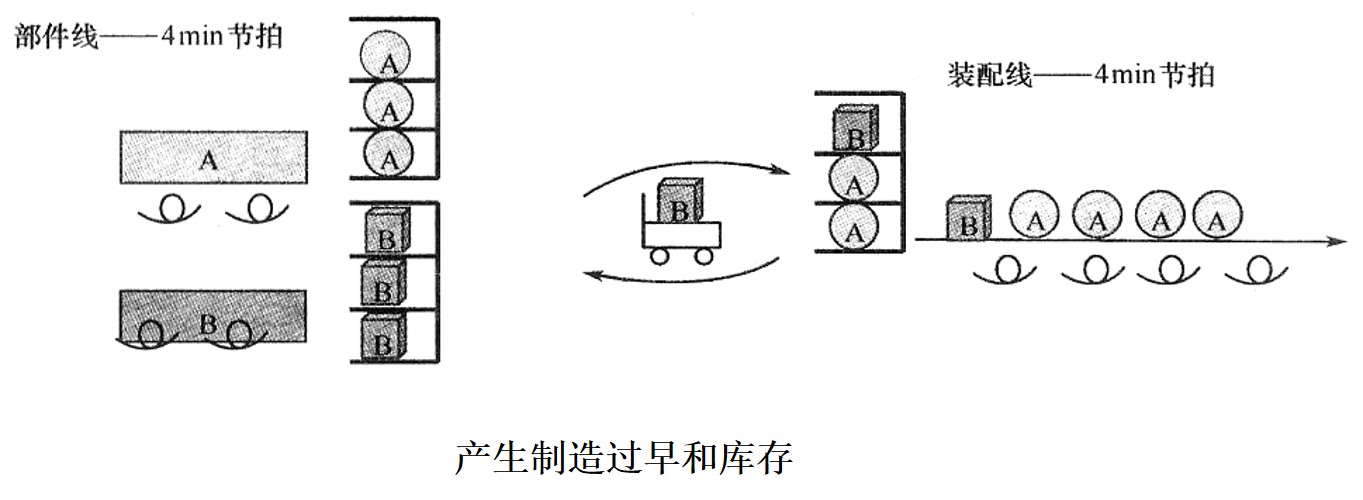

(2)部件線的生產(chǎn)節(jié)拍仍為4min,如果為了使各工序不等待�,就會出現(xiàn)生產(chǎn)過剩而庫存增加,造成生產(chǎn)過早的浪費和庫存的浪費��,如下圖:

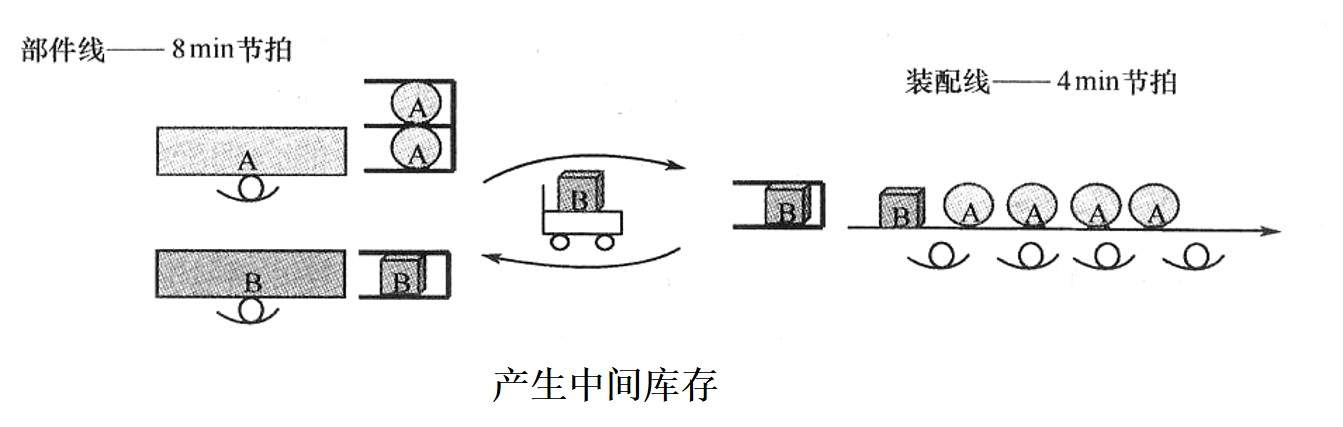

(3)為了解決上述問題��,如果將部件線的生產(chǎn)節(jié)拍調(diào)整到8min,各工位無等待現(xiàn)象���,并且生產(chǎn)能力配置可減少50%(如部件線操作人員只需1人)�。但是后工序的裝配線在使用其中一種部件時����,另一種部件會有中間庫存。例如����,后工序的裝配線在使用部件B時,A部件線還在生產(chǎn),但A部件并未領(lǐng)取���,因此出現(xiàn)中間庫存����,最多時會出現(xiàn)2個A部件�。

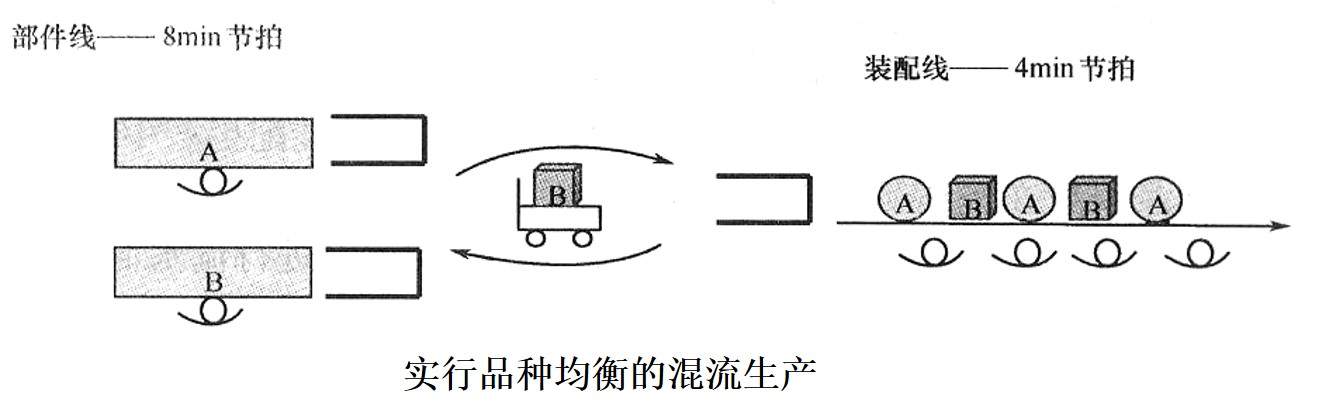

(4)若對后工序進行品種均衡�,按照“A—B—A—B—A…”循環(huán)順序進行生產(chǎn),這樣可消除庫存和等待���,同時生產(chǎn)能力配置可減少50%���。

(責(zé)任編輯:智泰咨詢)

專業(yè)+敬業(yè)

專業(yè)+敬業(yè)

手把手咨詢輔導(dǎo)

手把手咨詢輔導(dǎo)

一次咨詢持續(xù)服務(wù)

一次咨詢持續(xù)服務(wù)

咨詢性價比高

咨詢性價比高